inovacije 29.01.2026

Kakšne so prednosti modularne montaže pred tekočim trakom?

Tekoči trak, ki že več kot stoletje narekuje tempo avtomobilske proizvodnje, se zdaj vedno bolj približuje svojim omejitvam. Zaradi številnih izvedb in možnosti individualizacije izdelki postajajo vse bolj raznoliki, to kompleksnost pa je vse težje obvladovati s togim, zaporednim postopkom klasične proizvodnje. “Eden naših odgovorov na izzive prihodnosti je sistem modularne montaže,” pravi član odbora za proizvodnjo in logistiko Gerd Walker. “Digitalne tehnologije v prvi vrsti uporabljamo v korist zaposlenih, obenem pa povečujemo prilagodljivost in učinkovitost proizvodnje.”

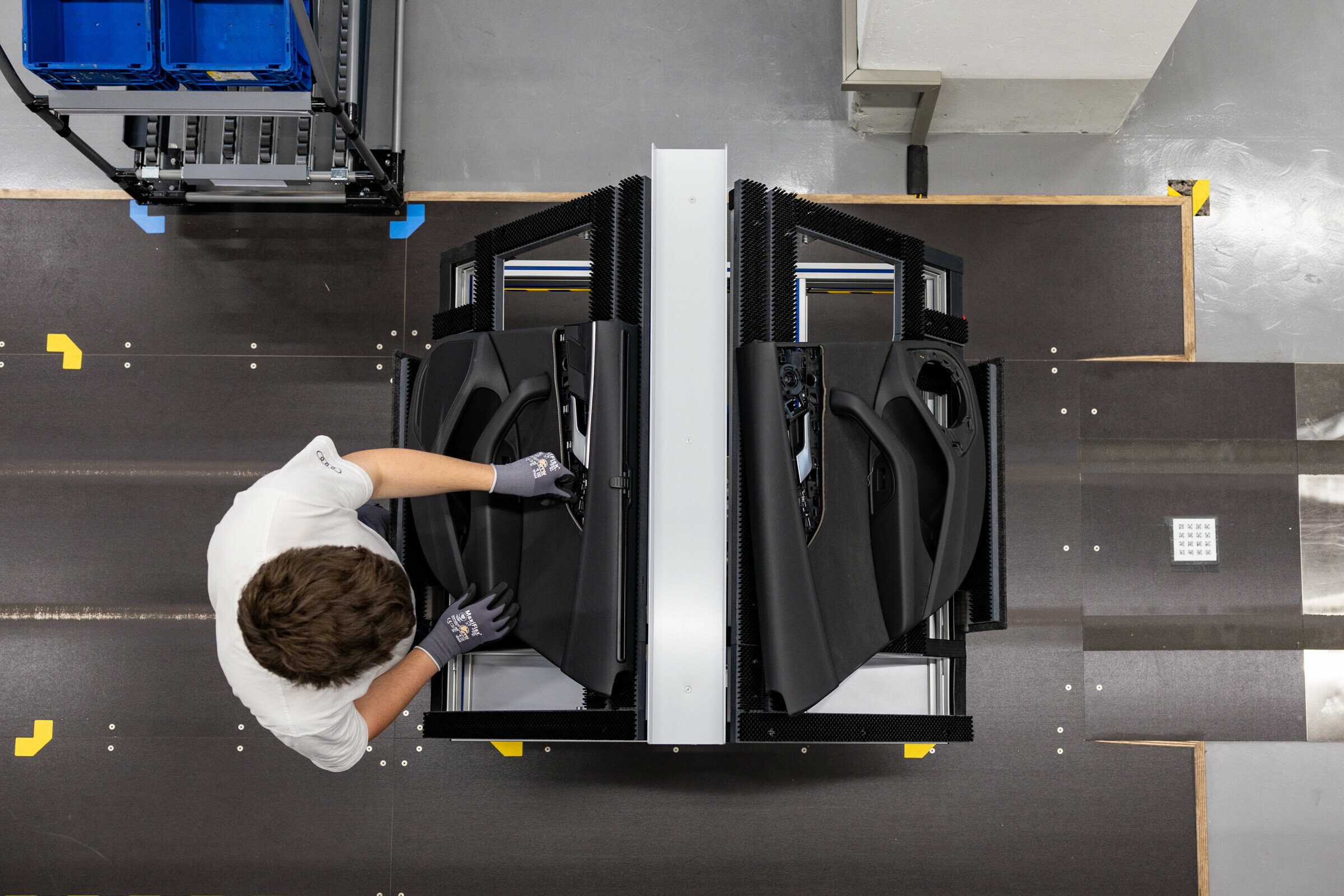

Ekipa Audijevega proizvodnega laboratorija (Audi Production Lab) pod vodstvom Wolfganga Kerna modularni pristop uvaja v serijsko proizvodnjo vozil. V pilotnem projektu ga preizkušajo pri predmontaži vratnih oblog v tovarni v Ingolstadtu: opravila ne potekajo več v točno določenem vrstnem redu, temveč se prilagajajo posameznim potrebam, sestavne dele pa na montažno postajo pripeljejo t. i. avtomatsko vodena vozila (automated guided vehicle, AGV). “Z usmeritvijo k ustvarjanju vrednosti in samostojnemu vodenju smo skrajšali čas proizvodnje in tako produktivnost povečali tudi za 20 odstotkov,” je povedal vodja projekta Kern. Poleg tega lahko modularno montažo uskladimo z določenimi proizvodnimi koraki. Tako lahko na primer senčnike v celoti vgradi le ena oseba, medtem ko sta na tekočem traku zaradi vnaprej določenih postopkov za to potrebna dva ali trije zaposleni. Še ena velika prednost prilagodljivega modularnega pristopa pa je v tem, da lahko zdaj podjetje Audi zaposli tudi ljudi, ki zaradi fizičnih omejitev ne morejo delati za tekočim trakom. Pilotni projekt v Ingolstadtu bo prinesel dragocena spoznanja za razvoj rešitev za serijsko proizvodnjo. Naslednji cilj Kernove ekipe je razširiti obseg modularne montaže v postopku predmontaže.