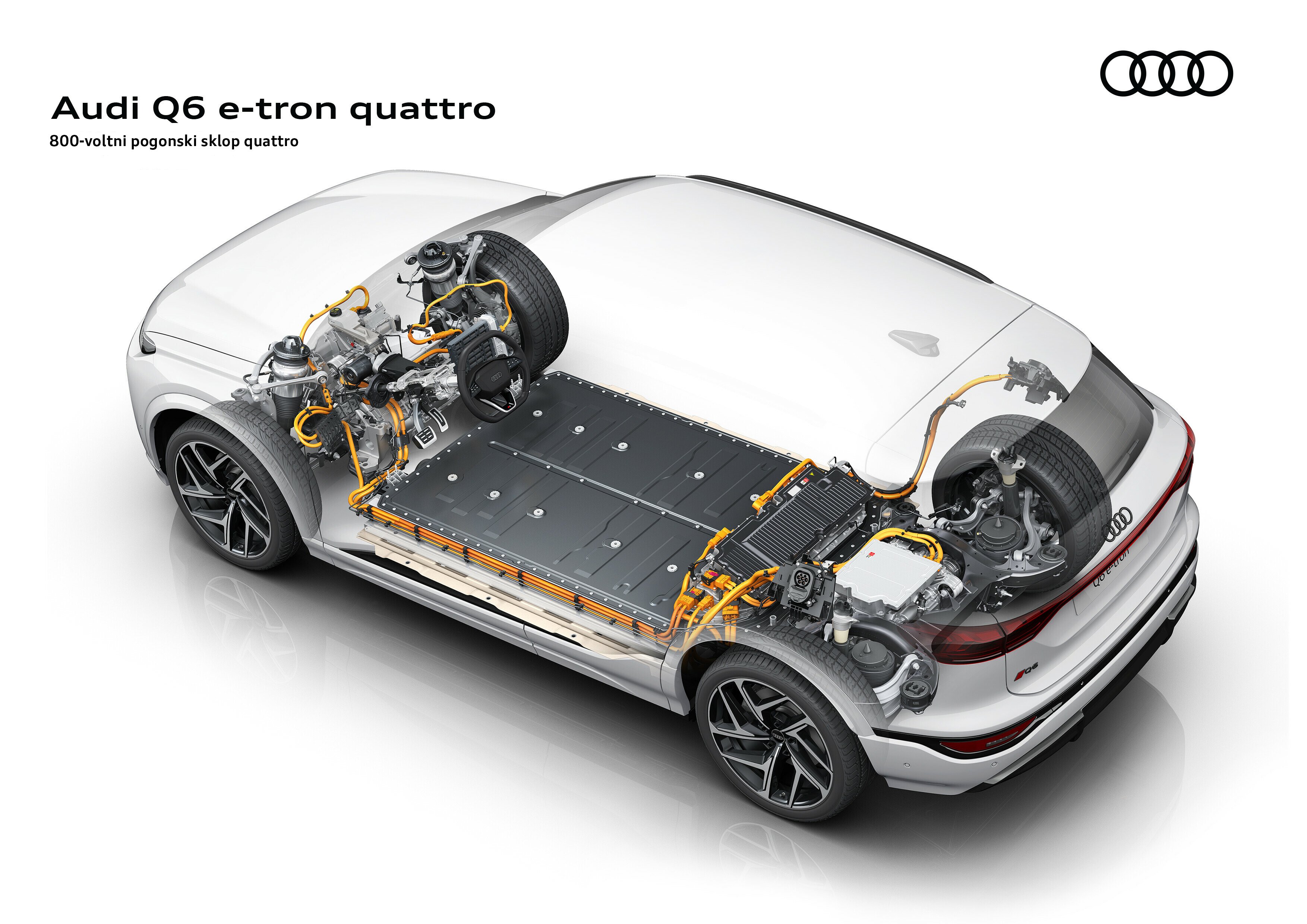

800-voltna arhitektura omogoča prihranek prostora in teže

800-voltna tehnologija, ki jo uporablja platforma PPE, ne zagotavlja le visoke zmogljivosti in hitrosti polnjenja. Zaradi višje električne napetosti se lahko za napajanje baterije in električnega motorja uporabijo tanjši kabli, kar omogoča prihranek prostora, teže in materialov. Druga prednost 800-voltne tehnologije so manjše toplotne izgube in posledično manjše potrebe po hlajenju.

Vodja proizvodnje električnih pogonskih sistemov v Győru o platformi PPE

Elektromotorje za vozila, ki temeljijo na platformi Premium Platform Electric (PPE), Audi izdeluje v Györu na Madžarskem – v največji tovarni pogonskih sklopov na svetu. Pogonski sistemi se bodo sprva uporabljali v modelu Audi Q6 e-tron, ki se proizvaja v Ingolstadtu. Vodja proizvodnje električnih pogonskih sistemov v Győru Csaba Imre Benke nam je pojasnil, kako Audi s proizvodnjo električnih pogonskih sistemov za PPE postavlja nove standarde.

Csaba Imre Benke je vodja proizvodnje električnih pogonskih sistemov v Györu in je odgovoren za proizvodnjo pogonskih sistemov za PPE.

Kakšen je obseg proizvodnje pogonskih sistemov za PPE?

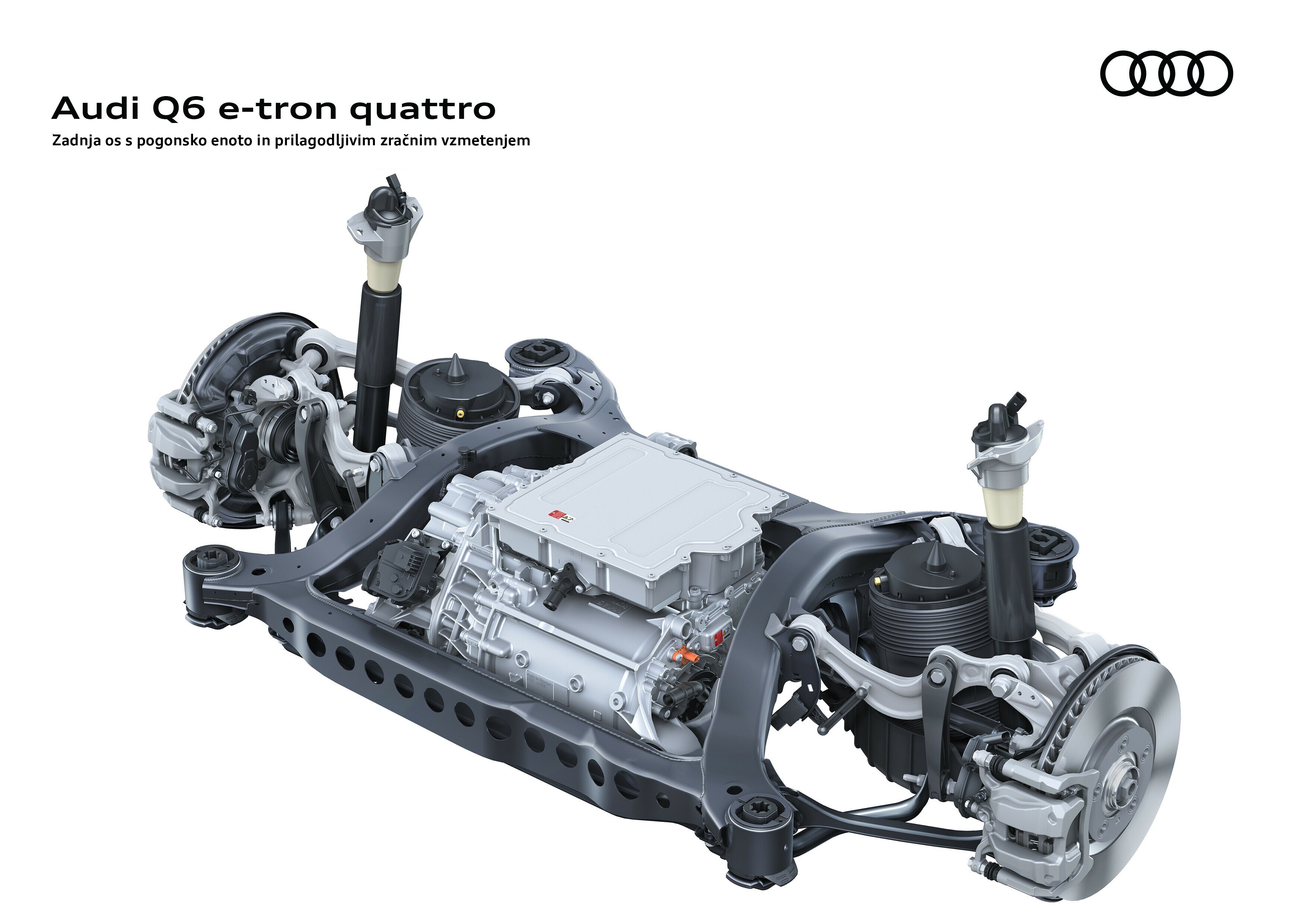

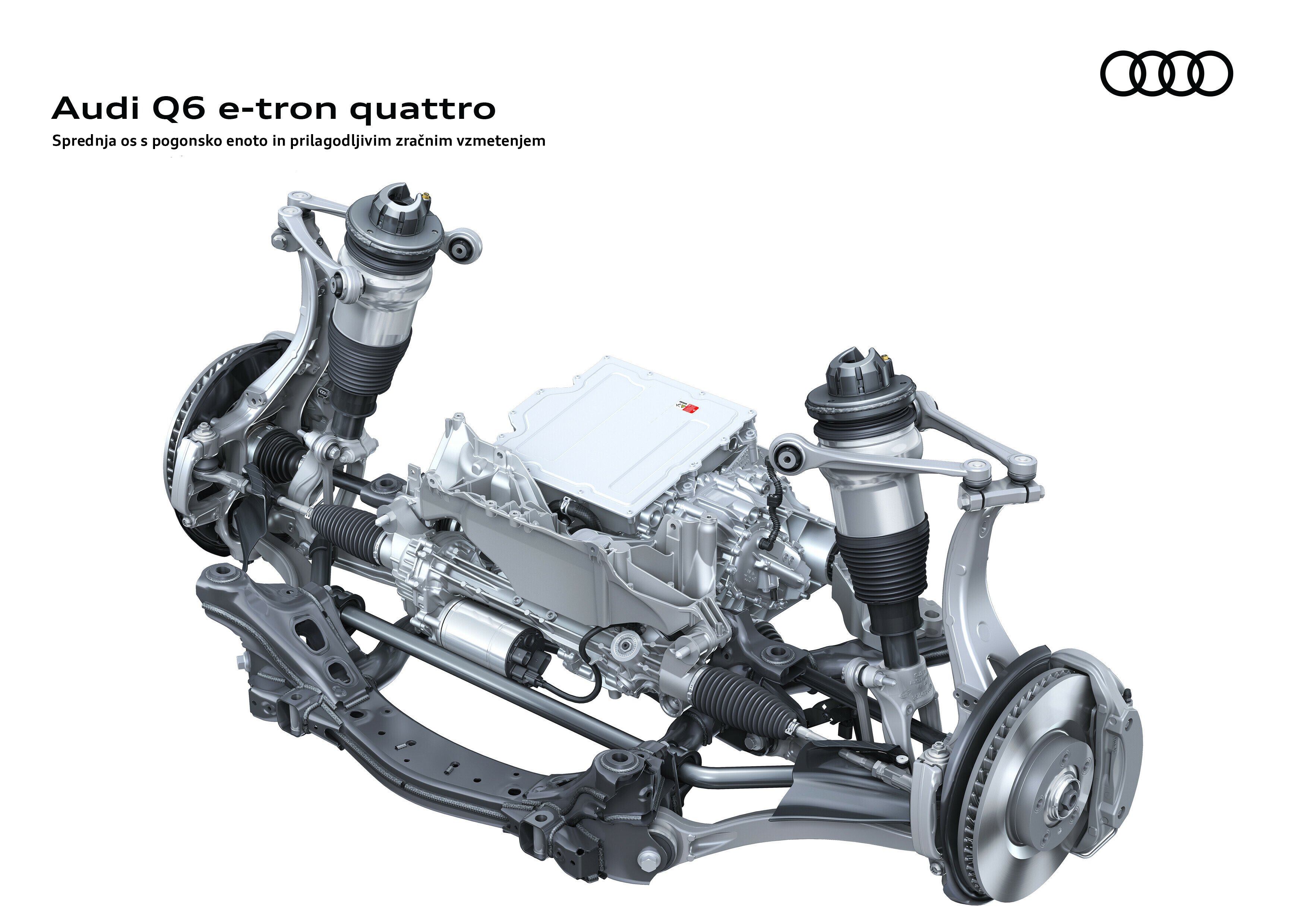

Znamka Audi je za potrebe proizvodnje električnih motorjev za PPE, vzpostavila tri nove proizvodne linije. Proizvodna linija za statorje ima 28 delovnih korakov, proizvodnja menjalnika pa 15. Samo za montažo osi je potrebnih več kot 190 posameznih korakov.

Koliko je zaposlenih in koliko električnih motorjev proizvedete?

Pri proizvodnji pogonskih sistemov za platformo PPE sodeluje približno 700 zaposlenih. V Györu lahko v treh izmenah izdelamo do 2.000 elektromotorjev za PPE na dan. Električni pogonski sistemi, ki jih proizvajamo tukaj, so namenjeni modelom znamk Audi in Porsche.

Kakšne izkušnje ima tovarna v Győru s proizvodnjo elektromotorjev?

Za proizvodnjo elektromotorjev za vozila, ki so zasnovana na platformi PPE, smo se morali naučiti številnih novih proizvodnih postopkov. Naši zaposleni so za to potrebovali približno 20 dni usposabljanja. Vendar ne začenjamo z ničle – od leta 2018 smo izdelali več kot 500.000 elektromotorjev. Ni treba posebej poudarjati, da nam te izkušnje koristijo, še posebej zato, ker bomo postopoma povečevali vertikalni obseg proizvodnje elektromotorjev. Trenutno sami izdelujemo statorje in menjalnike, v Győru pa poteka tudi montaža osi.

Katere so glavne razlike pri proizvodnji pogonskih sistemov za PPE?

Kar zadeva proizvodnjo, je pogonski sistem za PPE popolnoma drugačen. Zaradi tehničnih razlik so linije videti povsem drugače. Samo za pogone PPE uporabljamo 15 avtomatskih upogibnih strojev za izdelavo tridimenzionalnih ‘hairpin’ tuljav in dva sistema, da jih nato zvarimo z laserjem. Vsak stator vsebuje 140 metrov bakrene žice, za izdelavo enega pa je potrebnih 235 laserskih spojev. Ker je pri električnih pogonih v primerjavi z motorji na notranje zgorevanje na splošno manj vijakov, a zahtevajo več stiskanja, lahko uporabimo več robotov. Poleg povečanja stopnje avtomatizacije je naš temeljni cilj nadaljnje povečanje obsega vertikalne proizvodnje za prihodnje projekte elektromotorjev. Za model Audi e-tron smo na primer morali še vedno kupiti menjalnik, medtem ko ga za modele, ki temeljijo na PPE, izdelujemo sami.

Zaposleni so gonilna sila elektrifikacije tovarne. Koliko časa traja, da se usposobijo za PPE?

Prva faza usposabljanja je precej osnovna in traja približno dve uri, pri čemer se naloge ne razlikujejo kaj dosti od tistih pri izdelavi motorjev na notranje zgorevanje. Ključna razlika je vključitev modula, ki smo ga poimenovali "Visokonapetostna senzibilizacija", in je obvezen za vse zaposlene. Usposabljanja za bolj zahtevne naloge trajajo cel delovni dan, medtem ko se naši "strokovnjaki za elektrifikacijo" usposabljajo več dni. Najvišji naziv je "Odgovorni strokovnjak za elektrifikacijo", usposabljanje do te ravni traja približno tri mesece, odvisno od predhodnega znanja zaposlenega. Večinoma se zanašamo na obstoječe osebje s področja motorjev na notranje zgorevanje. Od leta 2022 smo v Győru za elektrifikacijo usposobili približno 2.000 zaposlenih.